انتقال پنوماتیک یک مفهوم ساده است. چگونه می توان محصول را از نقطه

A به نقطه

B منتقل کرد؟ اگرچه ساده است، اما عیب یابی آنها گاهی می تواند یک کار دلهره آور به نظر برسد. ما سعی خواهیم کرد تا سیستم انتقال پنوماتیک را در چهار بخش اصلی خلاصه کنیم: چه عواملی نشان دهنده مشکل است و چه چیزی باید بررسی شود؟ چهار بخش برای هر سیستم انتقال پنوماتیک عبارتند از: مجموعه دمنده، خط انتقال، غبارگیر و روتاری ولو ایرلاک. مشکلات رایج عبارتند از: پل زدن (انباشتگی) محصول در خطوط انتقال یا شیر ایرلاک، نرخ تغذیه نامنظم، سایش زانویی ها و یا ایرلاک و افزایش تعداد دفعات کور شدن خطوط.

مجموعه دمنده:

دمنده ها حدود 1% از مشکلات موجود در این زمینه را شامل می شوند (تا زمانی که سایز مناسبی داشته باشند). در واقع، اگر مجموعه دمنده در هفته اول نصب، کار کند و در صورتی که به درستی نگه داری شود؛ معمولاً تا بیست سال آینده نیز کار خواهد کرد. این مجموعه "اسب کاری" سیستم های انتقال پنوماتیک است. مطمئناً تسمه ها گهگاهی شل می شوند و می شکنند، اما سرعت شما هرگز نباید تغییر کند و دریچه های تعدیل فشار هرگز نباید باز شوند. هنگام عیب یابی، تغییر فشار اولین نشانه خاموش بودن چیزی در سیستم انتقال شما خواهد بود.

داده های فشار مجموعه دمنده در گذر زمان، باید اولین چیزی باشد که در سیستم کنترل خود بررسی می کنید. این داده ها بهترین نشانگر برای شما از آنچه در داخل سیستم انتقال می گذرد، خواهد بود. برای اطلاع از مشکلاتی که هر شاخص نشان می دهد، به جدول زیر مراجعه کنید.

| علامت |

خطا |

| فشار پایین تر از حد نرمال |

خطای احتمالی در تغذیه |

| فشار بالاتر از حد نرمال |

انباشتگی در خط انتقال |

| فشار جهنده به بالا و پایین |

نرخ تغذیه متغیر/ایرلاک ساییده شده |

| خاموش شدن PRV یا خاموش شدن فشار بالا از کنترل ها |

خطوط انتقال کور شده اند. |

خط انتقال:

نکته بعدی که هنگام عیب یابی باید در نظر بگیرید، خطوط انتقال شما است. آنها حدود 5 درصد از مشکلات این زمینه را تشکیل می دهند. دو مسئله اصلی در خطوط انتقال، سایندگی محصول و انباشتگی آن در خط است. نقطات اصلی سایش در خطوط انتقال، زانویی ها هستند. کار با محصولات ساینده ممکن است سوراخ ها را گسترش داده و باعث نشتی شود. هنگامی که یک سوراخ در زانویی ایجاد می شود، می تواند از اندازه بسیار کوچک (تقریباً به اندازه نوک مداد) شروع شده و به آرامی افزایش یابد. هنگامی که این اتفاق می افتد، شما شاهد فرار محصول از سیستم خواهید بود. ساییدگی در زانویی می تواند در هر دو نوع سیستم انتقال (دمش و مکش) اتفاق بیفتد. این اتفاق عموما در نزدیکی انتهای سیستم، جایی که سرعت انتقال به بالاترین حد خود می رسد، رخ می دهد. دومین مسئله در خطوط انتقال، کور شدن آن به دلیل انباشتگی محصول است. اولین نشانه برای شما، بالا رفتن فشار عملیاتی از حد نرمال آن است. شما همچنین می توانید خطوط انتقال خود را به صورت فیزیکی بازرسی کنید و به معنای واقعی کلمه "احساس" کنید که در داخل آن چه می گذرد. اگر به سمت آن بروید، باید بتوانید بشنوید و احساس کنید که مواد در حال انتقال هستند؛ در غیر این صورت به احتمال زیاد یک انباشتگی در خط خود دارید.

| علامت |

خطا |

| فشار بالاتر از حد نرمال |

انباشتگی محصول / کور شدن خطوط انتقال |

| انتقال مواد در خطوط احساس نمی شود. |

انباشتگی محصول / کور شدن خطوط انتقال |

| مواد از خط فرار می کنند. |

نشتی در اتصالات خط و یا وجود سوراخ در زانویی ها |

غبارگیرها:

غبارگیرها قریب به 5% دیگر از مشکلات در این زمینه را نشان می دهند. هدف اصلی آنها جداسازی محصول و هوا است. مشکلات عموما کیسه های فیلتر/ کارتریج های کثیف یا شیر برقی/ دیافراگم خراب است. اگر درب دسترسی را باز کنید، کیسهها را بررسی کنید و با وجود "کثیف" بودن فیلترها، اختلاف فشار شما ثابت باشد، فیلتر به درستی کار میکند. زمانی که فشار متغیر است، ممکن است فیلتر کور شده باشد و کیسه ها باید تمیز یا تعویض شوند. هنگام عیب یابی، بهترین منبع اطلاعات برد تایمر است. برد تایمر دارای عملکردهای زیادی است:

- مدت و فاصله بین پالس های تمیز کاری را کنترل می کند.

- اختلاف فشار بین کیسه ها را نشان می دهد (نشانگر میزان آلودگی کیسه ها)

- قابلیت تنظیم برای تمیز کردن بر اساس درخواست

- کلید تماس خشک برای هشدار فشار بالا

- دارای خروجی 4-20 میلی آمپر برای نظارت مداوم

هنگام بازرسی کیسه های فیلتر به یاد داشته باشید که تجهیزات فیلتر را بازبینی، تمیز و یا تعویض کنید تا سیگنال خوبی برای برد تایمر فشار اختلافی داشته باشید. این مورد اغلب هنگام نگهداری فیلتر نادیده گرفته می شود و یک جزء کلیدی برای دریافت بهترین داده ها از کنترلر شما است.

نشانه دیگر در غبارگیرها، شیر برقی و دیافراگمی است. هنگامی که فیلتر برای تمیز کردن پالس می دهد، هر پالس باید یک صدای واضح و یکسان داشته باشد. اگر صدای پالس ها متفاوت است، به احتمال زیاد شیر برقی یا دیافراگم بدی دارید و باید آنها را تعویض کنید.

| علامت |

خطا |

| نوسان اختلاف فشار در فیلترها |

کیسه ها نیاز به تمیز کردن یا تعویض دارند. |

| پالس های فیلتر نا همگون |

شیر برقی یا دیافراگم بد |

| اختلاف فشار نشان داده نمی شود. (هنگام پالس زدن بایستی پیک رخ دهد.) |

تجهیز اندازه گیری اختلاف فشار کور شده و یا به درستی نصب نشده است. |

ایرلاک دوار:

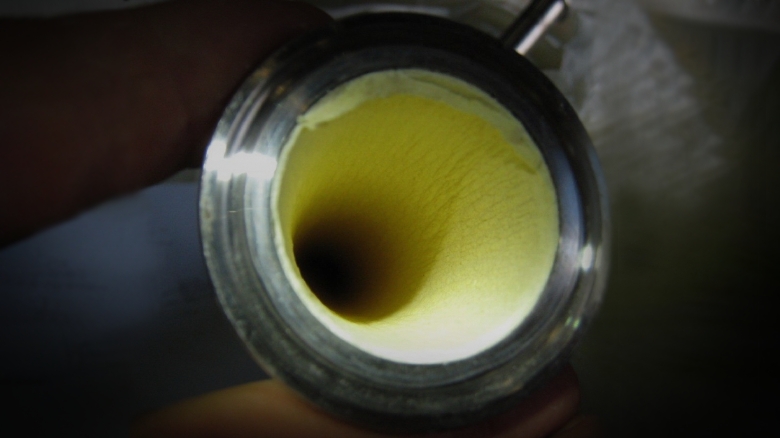

اگر تا به اینجای مطلب با ما همراه بوده اید، هنوز حدود 89 درصد برای تکمیل عیب یابی باقی مانده است. به احتمال زیاد این درصد باقیمانده را می توان به ایرلاک های دوار نسبت داد. ایرلاک ها، یک دستگاه بسیار دقیق هستند که اغلب در یک محیط ناهموار قرار می گیرند. بسته به نوع ساخت ایرلاک های دوار، تلرانس های متفاوتی دارند. در مورد سیستم های پکصا، شیرهای دوار (غیر دما بالا) با تلرانس 0.004-0.006 اینچ از کارگاه ما خارج می شوند، زمانی که تلرانس بین بدنه و روتور به 0.015 اینچ می رسد، یک شیر "فرسوده" در نظر گرفته می شود.

سایش شیر دوار به کندی اتفاق می افتد و تماماً در سطح داخل آن رخ می دهد که تشخیص آن را دشوار می کند. هیچ وسیله ای برای اندازه گیری یا پیش بینی سایش وجود ندارد؛ اما

به کمک فیلر (گیج اندازه گیری) می توان وضعیتی را که شیر در آن قرار دارد، تخمین زد. سایش شیر به طور یکنواخت یا در نقاط مشابه رخ نمی دهد. ایرلاک ها نیز مانند خطوط انتقال مستعد انباشته شدن مواد هستند. اگر محصول مرطوب یا چسبنده ای دارید، شیر دوار یک نقطه بازرسی خواهد بود؛ مواد در جیب های روتور یا در بدنه داخلی انباشته می شود. در جدول زیر علائم و خطای مرتبط با آنها آورده شده است.

| علامت |

خطا |

| نرخ انتقال در سیستم شما افت کرده است. |

سایش روتاری ولو |

| کور شدن خط انتقال به طور مکرر |

| فشار در دمنده جهش دارد. |

| نرخ اندازه گیری افت کرده است. |

محصول در پاکیت های روتور انباشته می شود. |

| ایرلاک صدای جیر جیر می دهد. |

محصول در بدنه انباشته می شود. |

خلاصه ...

به یاد داشته باشید که چهار جزء اصلی در سیستم شما وجود دارد که می تواند علت مشکلات انتقال شما باشد. مجموعه دمنده، خطوط انتقال، غبارگیرها و ایرلاک. هر قطعه می تواند مشکلات احتمالی شما را آشکار کند، اما بهترین نقطه برای شروع، ایرلاک است.

برای عیب یابی سیستم خود به کمک نیاز دارید؟ آیا نیاز به تعویض ایرلاک دارید؟ آیا می خواهید کل سیستم انتقال پنوماتیک خود را تعویض کنید؟

با ما تماس بگیرید! تیم باتجربه

پکصا می توانند به رفع مشکلات سیستم شما کمک کنند و راه حلی برای راه اندازی خط شما ارائه کنند.

منبع:

https://www.magnumsystems.com//troubleshoot-pneumatic